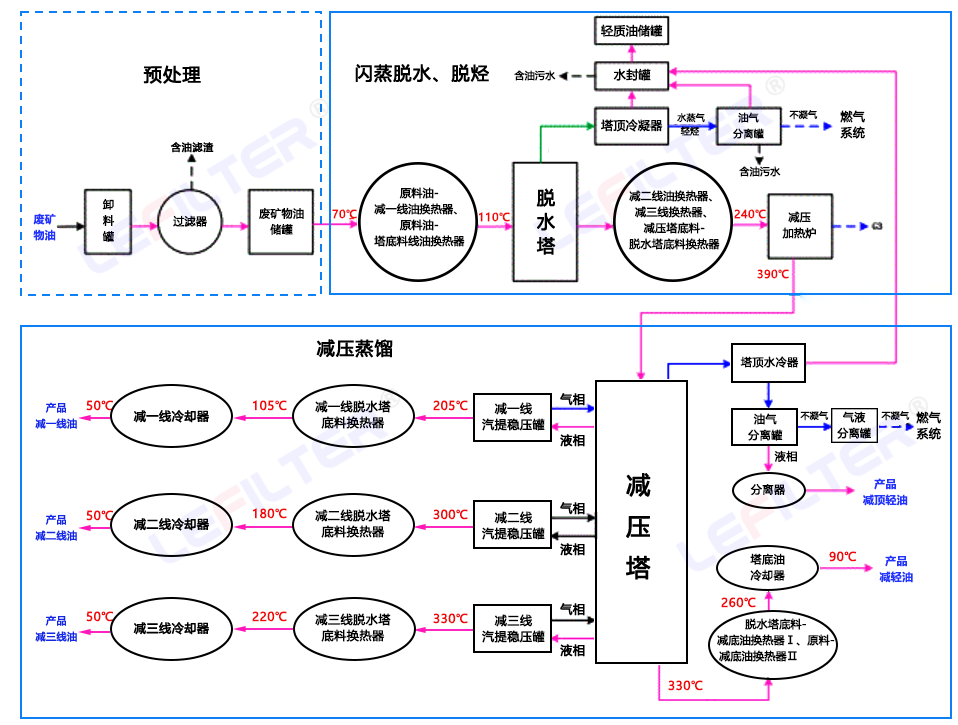

進料完成后,開始升溫操作。升溫速率是關鍵因素,需嚴格把控,通常以每分鐘1-3℃的速率穩步提升溫度。若升溫過快,熱解油在短時間內大量汽化,會使蒸餾釜內壓力驟升,沖破密封裝置,甚至引發物料暴沸噴出,帶來安全隱患;而且過快升溫不利于不同餾分的精細分離,會造成餾分重疊,產品純度大打折扣。緩慢升溫能讓熱解油中的各組分依照沸點從低到高依次平穩汽化,為后續分餾奠定基礎。

在升溫的同時,要適時開啟真空泵,對蒸餾系統進行減壓操作。一般當溫度升至熱解油中低沸點組分接近汽化溫度時,啟動真空泵最為適宜,比如熱解油初餾點在100℃左右,可在溫度達到80-90℃時開啟真空泵。真空泵逐步抽出系統內的氣體,使壓力降低,創造出減壓環境。

減壓程度依據熱解油成分與目標非標柴油餾分沸點而定,通常壓力控制在1-10kPa之間。在此減壓條件下,熱解油各組分沸點大幅下降,原本常壓下沸點較高的重組分,能在較低溫度下汽化,避免高溫導致熱解油碳化、結焦,損壞設備,還降低了能耗。例如,某芳烴組分常壓沸點為300℃,在5kPa減壓環境下,沸點可降至150-180℃左右,實現低溫高效蒸餾。

隨著溫度上升與壓力穩定,熱解油中的各組分陸續汽化,進入分餾階段。分餾塔依據不同沸點對汽化組分進行分離,在塔內,上升的蒸汽與回流的冷凝液充分接觸、傳質傳熱,輕餾分不斷上升,重餾分逐漸回流至蒸餾釜。

對于非標柴油餾分,需重點關注其對應的溫度區間。一般而言,非標柴油餾分主要集中在180-360℃(因熱解油原料差異、設備精度等因素,該區間稍有波動)。操作人員要時刻緊盯溫度計與壓力計,當塔頂溫度進入此區間,及時切換餾分收集裝置,將餾出液精準收集。收集過程中,可采用多段收集法,依據餾出液密度、色澤等變化,進一步細分餾分,提高非標柴油的品質均勻性,使最終產品在閃點、十六烷值、粘度等關鍵指標上盡可能接近優質柴油標準,滿足工業或特定領域的使用需求。

經過減壓蒸餾收集到的非標柴油餾分,雖已初步成型,但仍有雜質殘留,色澤也不盡人意,需進一步精制。酸洗能有效去除餾分中的堿性氮化物、硫化物等雜質,常用稀硫酸或磷酸溶液,將餾分與酸液按一定比例混合,在適當溫度下攪拌反應,之后靜置分層,排出酸液,再水洗至中性,降低酸值,減少設備腐蝕風險。堿洗則針對酸性雜質,如用氫氧化鈉溶液中和餾分中的酸性物質,操作與酸洗類似,二者相輔相成,凈化油品。

脫色環節關乎產品外觀與市場接受度,常借助活性炭、白土等吸附劑。將吸附劑加入餾分,加熱攪拌,活性炭多孔結構與白土的吸附特性能夠捕捉油品中的色素分子,反應一定時間后,通過過濾去除吸附劑,使非標柴油色澤變淺,接近常規柴油外觀,提升產品品質。

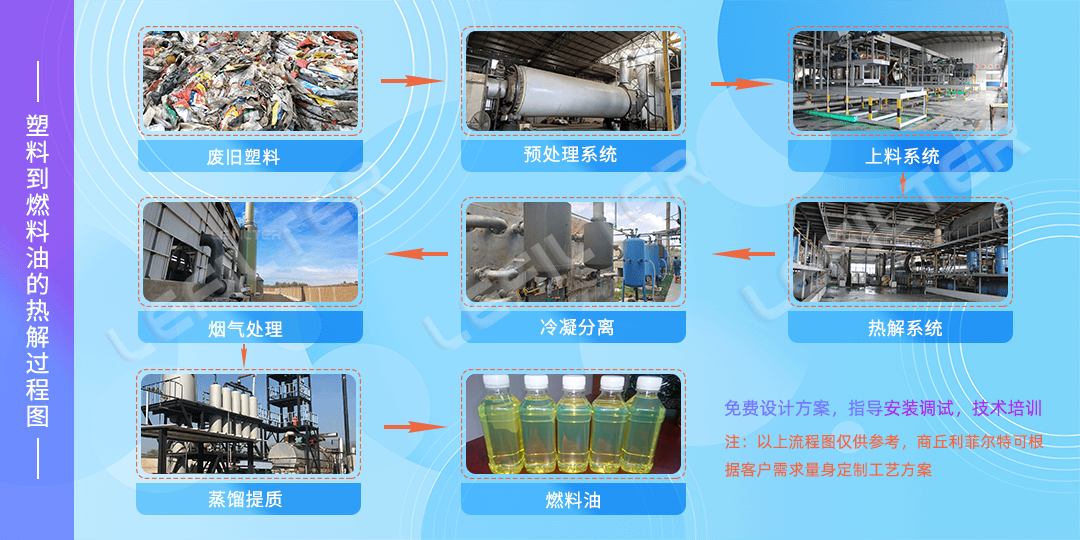

輪胎塑料熱解油通過減壓蒸餾提煉非標柴油,是一條集資源回收、能源再生與環境保護于一體的創新之路。從熱解油的原料預處理,到減壓蒸餾核心步驟的精細調控,再到后續餾分精制與質量把關,以及全程對安全環保的堅守,各個環節緊密相扣,缺一不可。這一技術不僅為數量龐大的廢舊輪胎與塑料找到了“變廢為寶”的歸宿,緩解資源緊缺壓力,還能減少傳統廢棄物處理方式帶來的環境危害,助力可持續發展目標的實現。